المطاط الفلوري

يُعتبر المطاط نوعاً من بوليميرات التصلب الحراري، أي مثله مثل البلاستيك غير القابل للصهر وإعادة التدوير من حيث وجود سلاسل كيميائية طويلة السلسلة تربط بينها روابط تصالبية، ولكن الاختلاف الأساسي بين البلاستيك والمطاط هو في السلوك الميكانيكي، حيث أن المطاط قابل للاستطالة عند التعرض لإجهاد ثم العودة بسرعة إلى شكله الأصلي بعد زوال الإجهاد المطبق، وهذه الخاصية المسماة الرجوعية، لا توجد في البلاستيك ولا باقي البوليميرات أو أي نوع آخر من المواد الموجودة على هذا الكوكب ، مما يجعل المطاط مادة فريدة بامتياز.

هناك أنواع كثيرة وعديدة من المطاط. ولعل أفضل وأغلى نوع منها هو المطاط الفلوري الذي يُستخدم في التطبيقات الخاصة جدًا سواء في الطائرات أو المفاعلات النووية نظرًا لخواصه الممتازة المقاوِمة للتآكل، فضلاً عن خواصه الميكانيكية الجيدة وخواص مقاومة الزيوت والشحوم.

بدأ تاريخ الفلوروأوليفينات (Fluoroolefins) في عام 1892 على يد العالم الكيميائي البلجيكي F.Swarts الذي سُمي تفاعل الفلورة هذا باسمه لاحقاً، يتم في هذا التفاعل استبدال ذرات كلور مرتبطة في مركب بذرات فلور وذلك بالاستعانة بمركب ثلاثي فلور الأنتيموان أو حمض فلور الهيدروجين. قاد هذا التفاعل إلى تطوير الفلوروألكانات والفلوروألكنات والفلوروالكينات(fluoroalkanes, fluoroalkenes and fluoroalkynes) مما ساهم في تطوير غازات التبريد المُهلجَنة (الفريونات). شكل حجم الإنتاج الكبير من غازات التبريد هذه مصدرًا مناسبًا للمونوميرات الضرورية لإنتاج الفلوروإلستوميرات، وهكذا ظهرت صناعة الفلوروإلستوميرات في بدايات عام 1950 [1].

في عام 1957 طورت شركة Dupont الفلوروإلستوميرات من أجل صناعة أختام (جوانات) عالية الأداء ومناسبة لمجال الطيران. ولتوفير المزيد من الاستقرار الحراري ومقاومة المذيبات، تم تطوير بوليمر مطاطي مصنوع من 3 مونوميرات والتي تسمى عادة (Terpolymer)، احد هذه المونوميرات هو Tetrafluoroethylene وذلك في عام 1959 وهنا بدأ ظهور مطاط الفلوروكربون FKM [1].

سوف نتحدث عن نوعين من المطاط المفلور وهما مطاط الفلوروكربون ومطاط بيرفلوروكربون.

إعلان

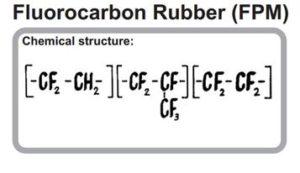

مطاط الفلوروكربون Fluorocarbon Rubber :

الصيغة الكيميائية [2]:

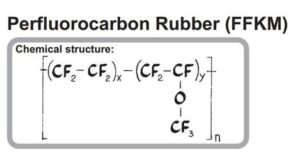

مطاط البيرفلوروكربون Perfluorocarbon Rubber :

- الصيغة الكيميائية [2]:

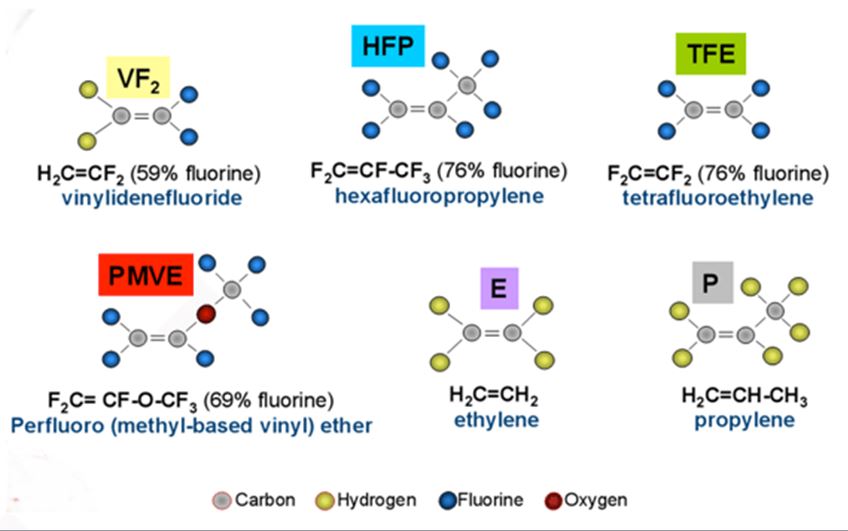

![]() يُظهر الشكل التالي الصيغ الكيميائية لمختلف أنواع المونوميرات الداخلة في تحضير مطاط FKM و FFKM :

يُظهر الشكل التالي الصيغ الكيميائية لمختلف أنواع المونوميرات الداخلة في تحضير مطاط FKM و FFKM :![]()

الخصائص والاستخدامات الأساسية: مطاط الفلوروكربون Fluorocarbon Rubber :اللون الشائع لهذا المطاط هو اللون الأسود [3].الوصف:مطاط الفلوروكربون يجمع خواص المقاومة العالية لدرجات الحرارة المرتفعة ومقاومة التعرض للكيماويات [3].

الاستخدامات الأساسية [3]:

- أختام(أجزاء منع التسريب وإحكام الإغلاق وتسمى أيضاً الجوانات) لمحركات الطائرات.

- أختام لأنظمة معالجة وقود السيارات.

- تطبيقات الحرارة المرتفعة والضغط المنخفض

- التطبيقات التي يحدث فيها تعرض كبير للمواد الكيميائية أو العوامل المؤكسِدة كالأوزون.

- تطبيقات العمل في ظروف التخلية العالية.

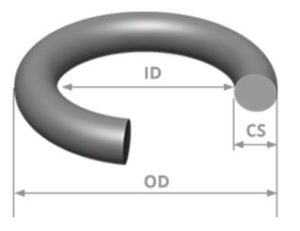

يُستخدم بشكل كبير جدًا في مواد صنع الحلقات أو أنصاف الحلقات ذات المقطع الدائري والمعروفة باسم O-ring material. كما هو موضح في الشكل التالي :

درجة حرارة الاستخدام:

- التراكيب العادية والمعيارية(Standard Compounds): [-25,230] درجة مئوية [3].

- التراكيب الخاصة (Special Compounds): [-40,230] درجة مئوية [3].

القساوة : حسب مقياس Shore A تقع ضمن المجال 55-90 [3].

الميزات والإيجابيات:

ارتفاع درجة الفلورة (وجود عدد كبير من ذرات الفلور) في هذا النوع من المطاط يمنحه مقاومة عالية للانتفاخ في مزيج الوقود المؤكسَج (oxygenated fuel)وعالي الأوكتان, كما يعطيه أداءً عالياً في مزيج الوقود ميثانول/إيثانول. يمتلك هذا المطاط مقاومة جيدة للزيوت ذات الأساس الأميني كما يمتلك مقاومة عالية للبخار في درجات الحرارة العالية ومقاومة عالية للزيوت المعدنية الأليفاتية والزيوت السيليكونية وزيوت محركات الطائرات الصنعية ومقاومة عالية للأوزون والعوامل الجوية. يبقى أداء هذا المطاط جيداً عند درجات الحرارة المنخفضة حتى 40 درجة مئوية [3].

حدود الاستخدام والسلبيات:

لا يُنصح باستخدام مطاط الفلوروكربون في تطبيقات تحوي المواد الكيميائية التالية:

كيتونات-أمينات-الاسترات و الإيثرات (esters and ethers)منخفضة الوزن الجزيئي-الهدروكربونات المعالجة بحمض الآزوت (nitro hydrocarbons)-الزيوت المعدنية العطرية- حمض الكلورو سلفونيك (chlorosulfonic acids)-حمض الهيدروكلوريك( hydrofluoric acid)-زيوت الهيدروليك من نمط Skydrol® [3].

مطاط الفلوروكربون مرتفع الثمن مقارنةً مع المطاط الطبيعي أو مطاط Styrene Butadiene أو مطاط Nitrile Butadiene .

مطاط البيرفلوروكربون Perfluorocarbon Rubber :

اللون الشائع لهذا المطاط هو اللون الأسود [3].

الوصف:

يمتلك مطاط بيرفلوروكربون مقاومة استثنائية وعالية جداً للتقادم بفعل المواد الكيميائية والغازات الأكالة (التي تسبب التآكل) [3].

الاستخدامات الأساسية [3]:

- الأختام(الجوانات) المستخدمة في الصناعات الكيميائية والبترولية.

- تطبيقات درجات الحرارة العالية.

- عمليات الطلاء والدهانات.

درجة حرارة الاستخدام:

- التراكيب العادية والمعيارية(Standard Compounds): [-25,315.6] درجة مئوية[3].

القساوة : حسب مقياس Shore A تقع ضمن المجال 65-90 [3].

الميزات والإيجابيات:

يدمج مطاط بيرفلوروكربون خواص متانة المواد الإلستوميرية (وهي المواد البوليميرية ذات الخواص المطاطية) ومقاومة كيميائية مشابه للتفلون. يقاوم هذا المطاط أغلب المواد الكيميائية ويؤمن فترة خدمة طويلة عندما يُستخدم في أوساط تحوي إضافات أكالة, بينما لو استخدمت مواد إلستوميرية ثانية مع هذه الإضافات فستنتفخ وتتعرض للتقادم والتلف بسرعة. يمتاز المطاط FFKM عن التفلون بأنه أقل عرضة للتشوه الدائم تحت ضغط مستمر, فهو أكثر قدرة من التفلون على العودة إلى شكله الأصلي بعد زوال الضغط[3].

مطاط بيرفلوروكربون المصنع في شركة Kalrez® يمتاز بمقاومة عالية تجاه أكثر من 1800 مادة كيميائية, ويمكن استخدامه في تطبيقات الحرارة العالية التي تصل ل 327 درجة مئوية أي أنه يتحمل حرارة مثل التفلون[4].

حدود الاستخدام والسلبيات:

بالرغم من مقاومة مطاط بيرفلوروكربون للتقادم عند التعرض لأغلب المواد الكيميائية, إلا أنه سينتفخ بشكل كبير في بعض المذيبات الفلورية والفريونات المهلجنة بالكامل (fully halogenated freons) وهي غازات تم استبدال جميع ذرات الهدروجين فيها بذرات هالوجينات كالكلور أو الفلور, كما يؤدي مركب سداسي فلوريد اليورانيوم إلى حدوث الانتفاخ بشكل كبير. بالإضافة إلى ذلك, لا يجب أن تتعرض القطع المصنوع من مطاط بيرفلوروكربون لتماس مع المعادن القلوية المنصهرة أو الغازية لأنها تخربها[3].

بما أن معامل التمدد الحراري لهذا المطاط محدد من قبل الشركات المصنعة بأنه أكبر ب 50% من معاملات التمدد الحراري لباقي أنواع الإلستوميرات المفلورة, فإذاً يجب زيادة حجم الخلوص (مكان وضع الجوانات) والمسمى (gland volume) لكي يسمح بحصول هذا التمدد المذكور وذلك في التطبيقات ذات درجات الحرارة المرتفعة[3].

بسبب التكلفة العالية وارتفاع سعر هذا النوع من المطاط, فإنه لا يُستخدم في التطبيق إلا عندما لا يوجد أي إلستومير آخر مناسب[3].

References:

-

Polycomp.nl.

-

https://www.tut.fi/ms/muo/vert/8_processing/gummi1eng45_57.pdf.

-

http://www.applerubber.com/src/pdf/section6-material-selection-guide.pdf.

-

https://rubbertechnology.info/en/rubber

إعلان

يُظهر الشكل التالي الصيغ الكيميائية لمختلف أنواع المونوميرات الداخلة في تحضير مطاط FKM و FFKM :

يُظهر الشكل التالي الصيغ الكيميائية لمختلف أنواع المونوميرات الداخلة في تحضير مطاط FKM و FFKM :